Vorteile der Verwendung von nahtlosen Kohlenstoffstahlrohren in industriellen Anwendungen

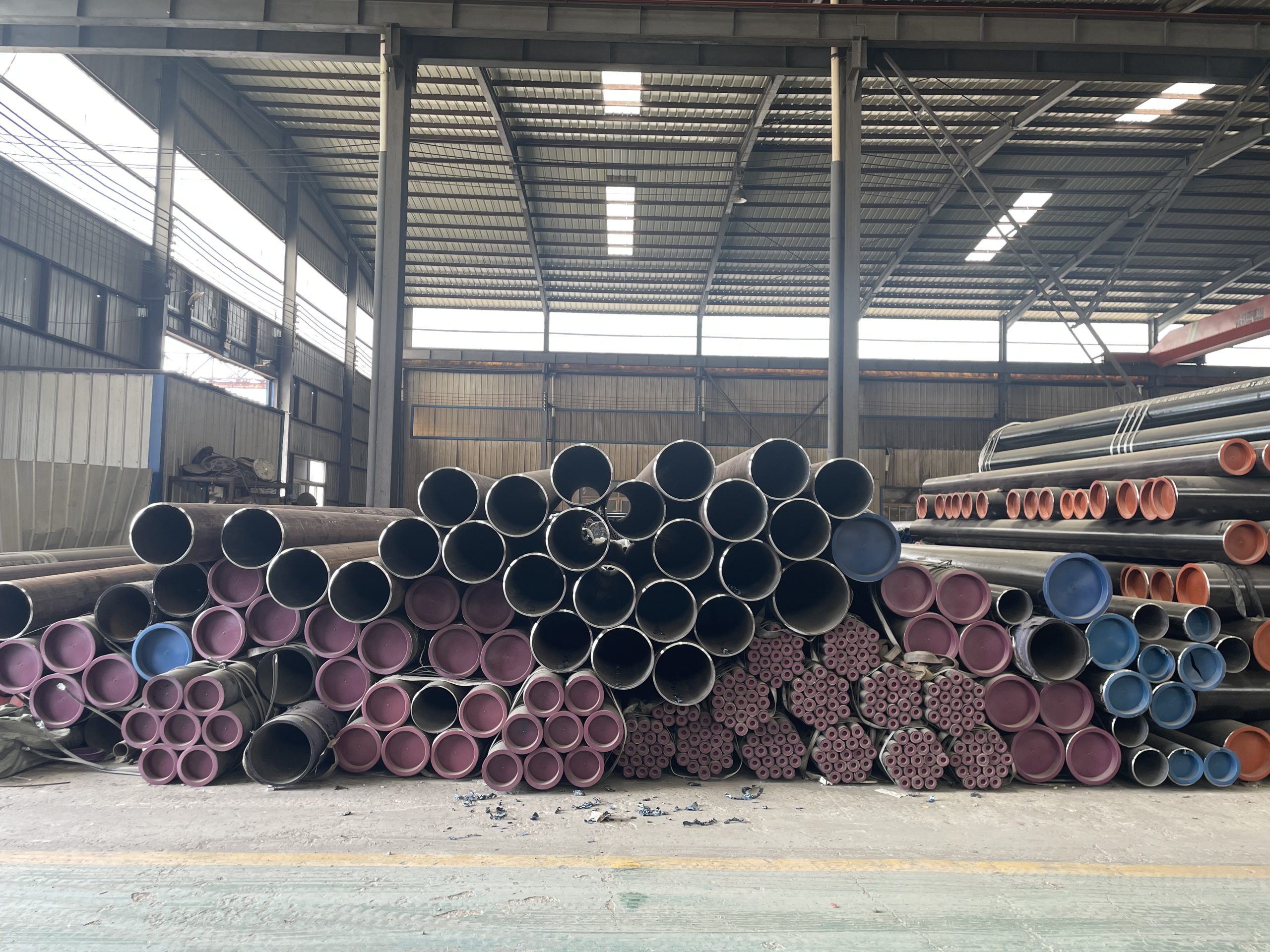

Nahtlose Kohlenstoffstahlrohre spielen in verschiedenen industriellen Anwendungen eine entscheidende Rolle und bieten mehrere Vorteile gegenüber anderen Rohrtypen. Diese Rohre werden in einem nahtlosen Prozess hergestellt, der eine einheitliche Struktur und Zusammensetzung gewährleistet. Das Fehlen von Schweißverbindungen eliminiert Schwachstellen und macht sie äußerst zuverlässig für anspruchsvolle Umgebungen. In diesem Artikel werden wir die Vorteile der Verwendung von nahtlosen Kohlenstoffstahlrohren in industriellen Umgebungen untersuchen.

Erstens sind nahtlose Kohlenstoffstahlrohre für ihre außergewöhnliche Festigkeit und Haltbarkeit bekannt. Der nahtlose Herstellungsprozess führt zu Rohren mit gleichmäßiger Wandstärke, wodurch ihre Widerstandsfähigkeit gegenüber hohen Druck- und Temperaturbedingungen verbessert wird. Diese Robustheit macht sie ideal für Anwendungen, bei denen der Transport von Flüssigkeiten und Gasen unter extremen Bedingungen erfolgt, beispielsweise in Öl- und Gaspipelines, chemischen Verarbeitungsanlagen und Energieerzeugungsanlagen.

Darüber hinaus weisen nahtlose Kohlenstoffstahlrohre im Vergleich zu geschweißten Rohren eine überlegene Korrosionsbeständigkeit auf Rohre. Durch den Verzicht auf Schweißnähte wird die Korrosionsgefahr an diesen gefährdeten Stellen vermieden und die Lebensdauer der Rohre verlängert. Diese Korrosionsbeständigkeit ist besonders vorteilhaft in Branchen, in denen häufig korrosiven Substanzen ausgesetzt ist, beispielsweise in Meeresumgebungen oder in chemischen Verarbeitungsanlagen. Durch die Wahl von nahtlosen Kohlenstoffstahlrohren können Industriebetreiber die Wartungskosten minimieren und einen unterbrechungsfreien Betrieb ihrer Anlagen sicherstellen.

Ein weiterer wesentlicher Vorteil von nahtlosen Kohlenstoffstahlrohren ist ihre Fähigkeit, enge Toleranzen und Maßgenauigkeit einzuhalten. Der nahtlose Herstellungsprozess ermöglicht eine präzise Kontrolle der Rohrabmessungen und sorgt für Konsistenz in Durchmesser, Rundheit und Geradheit. Diese Dimensionsstabilität ist bei Anwendungen von entscheidender Bedeutung, bei denen eine präzise Passung und Ausrichtung unerlässlich ist, beispielsweise bei Bauprojekten oder im Maschinenbau. Nahtlose Kohlenstoffstahlrohre bieten eine zuverlässige Lösung für die Erreichung enger Toleranzen und die Einhaltung strenger Spezifikationen.

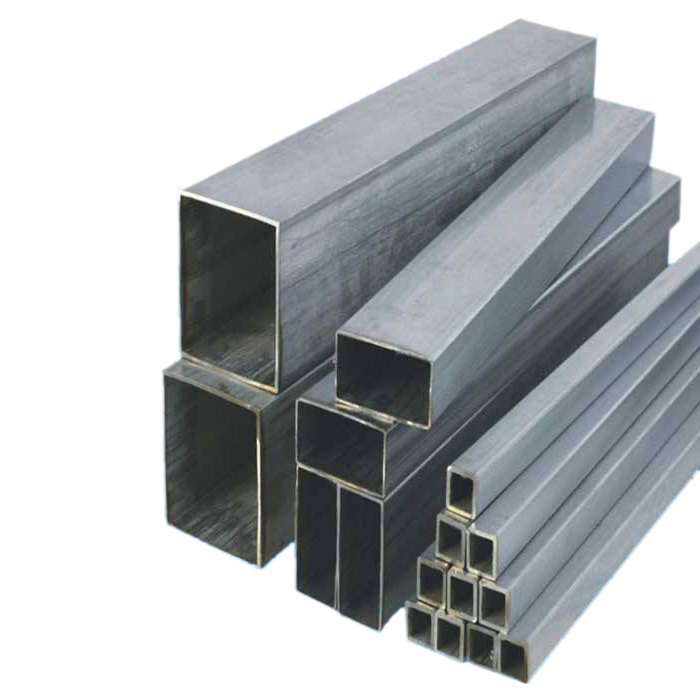

Darüber hinaus bieten nahtlose Kohlenstoffstahlrohre eine hervorragende Vielseitigkeit, da sie leicht an spezifische Anforderungen angepasst werden können. Hersteller können Rohre in verschiedenen Größen, Längen und Stärken herstellen, um sie an unterschiedliche industrielle Anwendungen anzupassen. Ganz gleich, ob es sich um ein Rohr mit kleinem Durchmesser für Sanitärzwecke oder um ein Rohr mit großem Durchmesser zur strukturellen Unterstützung handelt, nahtlose Kohlenstoffstahlrohre können genau auf die Anforderungen des Projekts zugeschnitten werden. Diese Flexibilität macht sie zur bevorzugten Wahl für eine Vielzahl industrieller Anwendungen und gibt Ingenieuren und Designern die Freiheit, komplexe Systeme mit Zuversicht zu entwerfen und zu konstruieren.

Darüber hinaus weisen nahtlose Kohlenstoffstahlrohre eine hohe Beständigkeit gegen Ermüdungsversagen auf, wodurch sie für Anwendungen mit zyklischer Belastung oder Vibration geeignet sind. Die nahtlose Struktur verteilt die Spannung gleichmäßig im gesamten Rohr und minimiert so das Risiko von Ermüdungsrissen und Brüchen. Diese Ermüdungsbeständigkeit ist besonders vorteilhaft in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und dem Maschinenbau, wo Komponenten während des Betriebs wiederholten Belastungszyklen ausgesetzt sind. Durch die Verwendung von nahtlosen Kohlenstoffstahlrohren können Hersteller die langfristige Zuverlässigkeit und Sicherheit ihrer Produkte gewährleisten.

Zusammenfassend lässt sich sagen, dass die Vorteile der Verwendung von nahtlosen Kohlenstoffstahlrohren in industriellen Anwendungen unbestreitbar sind. Ihre außergewöhnliche Festigkeit, Korrosionsbeständigkeit, Maßhaltigkeit, Vielseitigkeit und Ermüdungsbeständigkeit machen sie für eine Vielzahl von Branchen unverzichtbar. Ob es darum geht, Flüssigkeiten unter hohem Druck zu transportieren, korrosiven Umgebungen standzuhalten oder präzise Maßanforderungen zu erfüllen, nahtlose Kohlenstoffstahlrohre bieten eine zuverlässige und kostengünstige Lösung. Industriebetreiber, die die Leistung optimieren, den Wartungsaufwand minimieren und die Sicherheit erhöhen möchten, sollten die Integration nahtloser Kohlenstoffstahlrohre in ihre Systeme in Betracht ziehen.

Zu berücksichtigende Faktoren bei der Auswahl von nahtlosen Kohlenstoffstahlrohren für bestimmte Projekte

Wenn Sie ein Projekt in Angriff nehmen, das die Verwendung von nahtlosen Kohlenstoffstahlrohren erfordert, kann die Auswahl des richtigen Typs erhebliche Auswirkungen auf den Erfolg und die Langlebigkeit des Vorhabens haben. Bei dieser Entscheidung spielen mehrere Faktoren eine Rolle, von den Projektanforderungen bis hin zu den Eigenschaften des Stahls selbst. Das Verständnis dieser Überlegungen ist entscheidend für die Gewährleistung optimaler Leistung und Effizienz.

In erster Linie ist es wichtig, die spezifischen Anforderungen des jeweiligen Projekts zu bewerten. Faktoren wie die beabsichtigte Anwendung, Betriebsbedingungen und Umgebungsfaktoren spielen alle eine Rolle bei der Bestimmung des am besten geeigneten nahtlosen Kohlenstoffstahlrohrs. Beispielsweise erfordern Projekte mit Hochdruck- oder Hochtemperaturanwendungen Rohre mit höherer Festigkeit und Hitzebeständigkeit.

Ein weiterer wichtiger Gesichtspunkt ist die Materialqualität des nahtlosen Kohlenstoffstahlrohrs. Stahlrohre sind in verschiedenen Qualitäten erhältlich, die jeweils unterschiedliche mechanische Eigenschaften und chemische Zusammensetzungen aufweisen. Die Auswahl der geeigneten Sorte hängt von Faktoren wie der gewünschten Zugfestigkeit, Streckgrenze und Korrosionsbeständigkeit ab. Die Beratung mit einem Materialingenieur oder Stahllieferanten kann dabei helfen, die für die Projektanforderungen am besten geeignete Qualität zu ermitteln.

Zusätzlich zur Materialqualität müssen auch die Abmessungen und Spezifikationen des nahtlosen Kohlenstoffstahlrohrs sorgfältig bewertet werden. Dazu gehören Faktoren wie Rohrdurchmesser, Wandstärke und Länge. Die gewählten Abmessungen sollten mit den Designanforderungen und strukturellen Überlegungen des Projekts übereinstimmen. Darüber hinaus ist die Einhaltung von Branchenstandards und -vorschriften von wesentlicher Bedeutung, um die Kompatibilität und Einhaltung von Sicherheitsrichtlinien sicherzustellen.

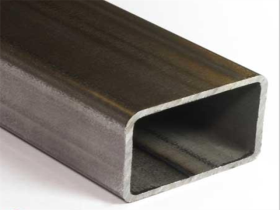

Darüber hinaus ist es von entscheidender Bedeutung, den Herstellungsprozess zu berücksichtigen, der zur Herstellung des nahtlosen Kohlenstoffstahlrohrs verwendet wird. Nahtlose Rohre werden entweder durch Warmwalzen oder Kaltziehen hergestellt, wobei jedes Verfahren seine Vor- und Nachteile hat. Warmgewalzte Rohre sind für ihre hervorragenden mechanischen Eigenschaften und größeren Durchmesser bekannt und eignen sich daher für Hochdruckanwendungen. Andererseits bieten kaltgezogene Rohre engere Maßtoleranzen und glattere Oberflächen, was sie ideal für Anwendungen in der Feinmechanik macht.

Ein weiterer zu berücksichtigender Faktor ist die Oberflächenbehandlung und Endbearbeitung des nahtlosen Kohlenstoffstahlrohrs. Dazu gehören Optionen wie Verzinken, Beschichten oder Lackieren, die die Korrosionsbeständigkeit verbessern und die Lebensdauer des Rohrs verlängern können. Die Wahl der Oberflächenbehandlung hängt von der Betriebsumgebung und der Belastung durch korrosive Elemente wie Feuchtigkeit, Chemikalien oder abrasive Substanzen ab.

Darüber hinaus sollten logistische Überlegungen wie Verfügbarkeit, Lieferzeiten und Kosten bei der Auswahl von nahtlosen Kohlenstoffstahlrohren nicht außer Acht gelassen werden für ein Projekt. Die rechtzeitige Beschaffung und Lieferung der benötigten Materialien ist für die Projektplanung und Gesamteffizienz von entscheidender Bedeutung. Darüber hinaus kann die Bewertung der Gesamtbetriebskosten, einschließlich Wartungs- und Austauschkosten, dabei helfen, fundierte Entscheidungen hinsichtlich der Auswahl von Rohrmaterialien zu treffen Faktoren wie Projektanforderungen, Materialqualität, Abmessungen, Herstellungsprozess, Oberflächenbehandlung und logistische Überlegungen. Durch die Berücksichtigung dieser Faktoren und die Beratung mit Experten auf diesem Gebiet können Projektmanager und Ingenieure optimale Leistung, Haltbarkeit und Kosteneffizienz ihrer Projekte sicherstellen.