Понимание процесса горячей прокатки при производстве бесшовных стальных труб

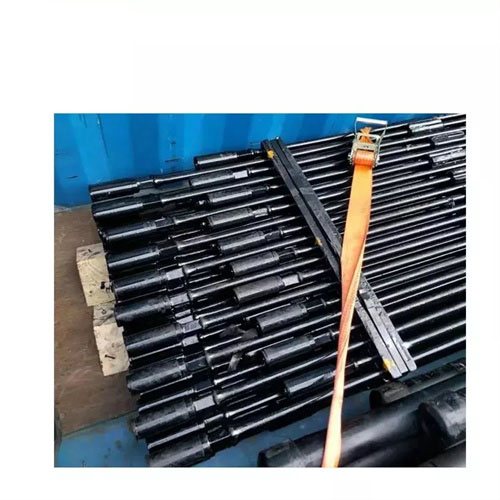

Бесшовные стальные трубы играют решающую роль в различных отраслях промышленности: от строительства до автомобилестроения. Их бесшовная природа обеспечивает долговечность, надежность и прочность, что делает их незаменимыми в требовательных приложениях. Понимание процесса производства бесшовных стальных труб дает ценную информацию об их качестве и характеристиках. Одним из неотъемлемых этапов этого процесса является горячая прокатка, которая формирует из сырья бесшовные трубы желаемых размеров и свойств. Горячая прокатка — это процесс ковки, используемый для производства бесшовных стальных труб из заготовок или цельных цилиндрических стальных блоков. Этот метод включает нагрев стальной заготовки до высокой температуры, а затем ее пропускание через ряд роликов для достижения желаемой формы и размеров. Процесс горячей прокатки характеризуется способностью производить бесшовные трубы с однородной зернистой структурой и механическими свойствами, что делает их пригодными для критически важных применений, где прочность и надежность имеют первостепенное значение.

Первый этап процесса горячей прокатки включает нагрев стальной заготовки до температура выше точки ее рекристаллизации, обычно между 1100 и 1250 0С, в зависимости от марки стали и желаемых свойств готовой трубы. Нагрев заготовки до таких высоких температур размягчает сталь и подготавливает ее к деформации, не вызывая структурных повреждений.

После нагрева до соответствующей температуры размягченная заготовка подается в прокатный стан, где она проходит через ряд валков, расположенных в последовательность уменьшения диаметра. По мере того, как заготовка проходит через ролики, ей постепенно придают форму полого цилиндра с одинаковой толщиной стенок и диаметром. Количество роликов и их расположение могут варьироваться в зависимости от конкретных требований к готовой трубе.

В процессе прокатки сталь подвергается пластической деформации, в результате чего она удлиняется и увеличивается в длине, одновременно уменьшая площадь поперечного сечения. Повторяющееся сжатие и удлинение стали придает трубе прочность и ударную вязкость, в результате чего получается бесшовная конструкция с превосходными механическими свойствами.

Чтобы сохранить желаемые размеры и свойства готовой трубы, температура и скорость процесса прокатки должны быть такими. тщательно контролируется. Системы охлаждения часто используются для предотвращения перегрева и обеспечения равномерного охлаждения по всей длине трубы.

После завершения процесса горячей прокатки бесшовные трубы подвергаются дополнительным операциям отделки, таким как правка, проверка и обработка поверхности, в соответствии с конкретными требованиями заказчика и отраслевыми стандартами. Эти процессы еще больше повышают качество и эксплуатационные характеристики бесшовных стальных труб, обеспечивая их пригодность для широкого спектра применений.

В заключение, процесс горячей прокатки является важным этапом в производстве бесшовных стальных труб. Благодаря точному и контролируемому нагреву и формованию стальных заготовок, горячая прокатка позволяет производить бесшовные трубы с однородной зернистой структурой и механическими свойствами, что делает их идеальными для требовательных применений в различных отраслях промышленности. Понимание тонкостей процесса горячей прокатки дает ценную информацию о качестве и характеристиках бесшовных стальных труб, укрепляя их репутацию как надежного и универсального материала.

Основные меры контроля качества при производстве бесшовных стальных труб

Бесшовные стальные трубы играют решающую роль в различных отраслях промышленности, включая нефтегазовую, автомобильную и строительную. Процесс производства бесшовных стальных труб включает в себя несколько сложных этапов, обеспечивающих высочайшее качество и долговечность конечного продукта. Ключевые меры контроля качества реализуются на протяжении всего производственного процесса, чтобы гарантировать целостность труб и соответствие отраслевым стандартам.

Первым шагом в производственном процессе является выбор высококачественного сырья. Обычно бесшовные стальные трубы изготавливаются из углеродистой, легированной или нержавеющей стали. Сырье должно пройти строгие испытания, чтобы убедиться, что оно соответствует требуемому химическому составу и механическим свойствам. Эта первоначальная мера контроля качества необходима для предотвращения дефектов готовой продукции. После того, как сырье одобрено к использованию, его нагревают до определенной температуры в печи для достижения желаемой формуемости. Этот процесс, известный как нагрев заготовки, имеет решающее значение для обеспечения однородности и консистенции стального материала. На этом этапе тщательно контролируются и контролируются температуры, чтобы предотвратить перегрев или недогрев, который может привести к получению труб низкого качества.

После того, как заготовки достигают оптимальной температуры, их прокалывают для создания полых оболочек, известных как круглые трубы. Прецизионное прокалывание имеет решающее значение для сохранения целостности материала и обеспечения гладкой внутренней поверхности. Любые отклонения от заданных размеров или шероховатости поверхности тщательно контролируются и корректируются, чтобы предотвратить дефекты в конечном продукте.

После того, как круглые трубы сформированы, они подвергаются серии процессов прокатки, чтобы уменьшить их диаметр и толщину стенок до необходимых размеров. Во время прокатки необходим постоянный контроль точности размеров и толщины стенки, чтобы обеспечить однородность и постоянство по всей длине трубы. Любые отклонения от указанных допусков оперативно выявляются и корректируются для поддержания качества труб.

После первоначального процесса прокатки трубы подвергаются дополнительным процессам термообработки, таким как закалка и отпуск, для улучшения их механических свойств и повышения их стойкости. к коррозии и износу. Контроль температуры и равномерный нагрев имеют решающее значение во время термообработки, чтобы предотвратить деформацию или металлургические дефекты труб. После термообработки трубы подвергаются окончательным процессам отделки, включая выпрямление, резку и проверку. Выпрямление обеспечивает соответствие труб заданным требованиям прямолинейности, а резка – их обрезку до нужной длины. Контроль проводится с использованием различных методов неразрушающего контроля, таких как ультразвуковой контроль и вихретоковый контроль, для выявления любых дефектов или дефектов труб.

На протяжении всего производственного процесса на каждом этапе реализуются меры контроля качества для обеспечения целостности. и надежность бесшовных стальных труб. Непрерывный контроль сырья, контроль температуры, точность размеров и чистота поверхности необходимы для предотвращения дефектов и удовлетворения требований заказчика.

everbilt 36 из оцинкованной перфорированной квадратной трубы

В заключение, процесс производства бесшовных стальных труб включает в себя несколько критических проверок качества. меры, обеспечивающие высочайшее качество и надежность конечного продукта. Придерживаясь строгих стандартов качества и применяя строгие процедуры тестирования, производители могут производить бесшовные стальные трубы, отвечающие строгим требованиям различных отраслей промышленности.