Vorteile der Verwendung nahtloser Kohlenstoffstahlrohre in industriellen Anwendungen

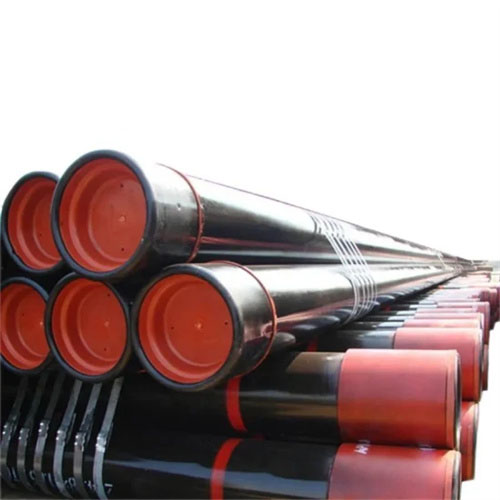

Kohlenstoffstahlrohre sind aufgrund ihrer Festigkeit, Haltbarkeit und Vielseitigkeit eine entscheidende Komponente in verschiedenen industriellen Anwendungen. Bei der Wahl zwischen nahtlosen und geschweißten Kohlenstoffstahlrohren müssen mehrere Faktoren berücksichtigt werden. In diesem Artikel werden wir die Vorteile der Verwendung nahtloser Kohlenstoffstahlrohre in industriellen Anwendungen untersuchen PVC-Rohrpreis, Mantelrohr, Mantelrohrlieferanten in China, Mantelkappenrohr, Mantelbohrrohr, Trägerrohr, Mantelrohrgröße, Buchsenflansch, Buchsenhülse, Buchse, Buchsenarm, Buchsenlager, Buchsenreduzierer, Buchsenwerkzeug, Buchsen-PVC ,Buchse Bedeutung

Nahtlose Kohlenstoffstahlrohre werden durch Durchstechen eines massiven Stahlbarrens hergestellt, um ein Hohlrohr ohne Nähte oder Schweißnähte zu erzeugen. Durch diesen Herstellungsprozess entsteht ein Rohr, das stärker und zuverlässiger ist als geschweißte Rohre. Nahtlose Rohre weisen außerdem eine einheitlichere Form und Größe auf und eignen sich daher ideal für Anwendungen, die Präzision und Konsistenz erfordern.

Einer der Hauptvorteile nahtloser Kohlenstoffstahlrohre ist ihre überlegene Festigkeit. Da nahtlose Rohre aus einem einzigen Stück Stahl gefertigt sind, können sie einem höheren Druck- und Temperaturniveau standhalten als geschweißte Rohre. Dies macht nahtlose Rohre ideal für Anwendungen, die hohe Leistung und Zuverlässigkeit erfordern, beispielsweise in der Öl- und Gasindustrie.

| Außendurchmesser in (mm) | + | – | WT In (mm) | + | – |

| 1(25.4) | 0.10 | 0.10 | ≤1.1/2(38.1) | 20% | 0 |

| 1∼1,1/2(25,4∼38,1) | 0.15 | 0.15 | 22% | 0 | |

| 0.20 | 0.20 | 2(38,1∼50,8) | |||

| 0.25 | 0.25 | 2,1/2(50,8∼63,5) | |||

| 0.30 | 0.30 | 3(63,5∼76,2) | |||

| 0.38 | 0.38 | 3∼4(76,2∼101,6) | |||

| 0.38 | 0.64 | ||||

| 0.38 | 1.14 |

| Nahtlose Kohlenstoffstahlrohre sind außerdem korrosionsbeständiger als geschweißte Rohre. Da nahtlose Rohre keine Nähte oder Schweißnähte aufweisen, gibt es weniger Bereiche, in denen Korrosion auftreten kann. Dies macht nahtlose Rohre ideal für Anwendungen, die Beständigkeit gegenüber aggressiven Chemikalien oder Umgebungen erfordern, beispielsweise in der chemischen Verarbeitungsindustrie. Beschriftungen | a | Berechnete Masse | |||||||||

| c | AGB für die nominale lineare Masse | b,c | Wandstärke | em , Massengewinn oder -verlust durch Endbearbeitung | |||||||

| d | Außendurchmesser | Innendurchmesser | Driftdurchmesser | Plain-End | |||||||

| kg | Rundfaden | ||||||||||

| Stützfaden | w | pe | |||||||||

| D | kg/m | t | D | mm | kg/m | Kurz | Lang | RC | |||

| SCC | mm | mm | mm | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 3/8 | 48 | 339.72 | 71.43 | 8.38 | 322.96 | 318.99 | 68.48 | 15.04 | — | — 17.91 | |

| 13 3/8 | 54.5 | 339.72 | 81.1 | 9.65 | 320.42 | 316.45 | 78.55 | 13.88 | — | 16.44 | — |

| 13 3/8 | 61 | 339.72 | 90.78 | 10.92 | 317.88 | 313.91 | 88.55 | 12.74 | — | 14.97 | — |

| 13 3/8 | 68 | 339.72 | 101.19 | 12.19 | 315.34 | 311.37 | 98.46 | 11.61 | — | 14.97 | — |

| 13 3/8 | 68 | 339.72 | 101.19 | 12.19 | 315.34 | 311.37 | 98.46 | — | 11,67 f | 14.33 | — |

| 13 3/8 | 72 | 339.72 | 107.15 | 13.06 | 313.6 | — | 105.21 | 10.98 | 311.15 e | 13.98 | — |

| 13 3/8 | 72 | 339.72 | 107.15 | 13.06 | 313.6 | — | 105.21 | 311,15 e 309,63 309,63 | 10,91 f | 14.33 | — |

| 13 3/8 | 72 | 339.72 | 107.15 | 13.06 | 313.6 | — | 105.21 | 10.98 | 13.98 | — | |

| 13 3/8 | 72 | 339.72 | 107.15 | 13.06 | 313.6 | — | 105.21 | 10.91 e | — | ||

| 16 | 65 | 406.4 | 96.73 | 9.53 | 387.4 | 382.57 | 96.73 | 18.59 | — | — | — 20.13 |

| 16 | 75 | 406.4 | 111.61 | 11.13 | 384.1 | 379.37 | 108.49 | 16.66 | — | 18.11 | — |

| 16 | 84 | 406.4 | 125.01 | 12.57 | 381.3 | 376.48 | 122.09 | 14.92 | — | — | — |

| 16 | 109 | 406.4 | 162.21 | 16.66 | 373.1 | 368.3 | 160.13 | — | — | — | |

| 18 5/8 | 87.5 | 473.08 | 130.21 | 11.05 | 450.98 | 446.22 | 125.91 | 33.6 | — | 39.25 | — |

| 20 | 94 | 508 | 139.89 | 11.13 | 485.7 | 480.97 | 136.38 | 20.5 | 27.11 | 24.78 | — |

| 20 | 94 | 508 | 139.89 | 11.13 | 485.7 | 480.97 | 136.38 | 20.61 | — | 24.78 | 27,26 g 24,27 17,84 |

| 20 | 106.5 | 508 | 158.49 | 12.7 | 482.6 | 477.82 | 155.13 | 18.22 | — | 22 | |

| 20 | 133 | 508 | 197.93 | 16.13 | 475.7 | 470.97 | 195.66 | 13.03 | — | 16.02 | |

| — | |||||||||||

| HINWEIS Siehe auch Abbildungen D.1, D.2 und D.3. | |||||||||||

| a Etiketten dienen der Information und Hilfe bei der Bestellung. | |||||||||||

| b Die nominalen linearen Massen, mit Gewinde und gekoppelt (Spalte 4), werden nur zur Information angezeigt. | |||||||||||

| c Die Dichten martensitischer Chromstähle ( L80-Typen 9Cr und 13Cr) sind geringer als die von Kohlenstoffstählen; Die angegebenen Massen sind daher für martensitische Chromstähle nicht korrekt; Es ist ein Massenkorrekturfaktor von 0,989 zu verwenden. | |||||||||||

| d Massengewinn oder -verlust durch Endbearbeitung; Siehe 8.5. | |||||||||||

| e Driftdurchmesser für die gängigste Bitgröße; Dieser Stollendurchmesser ist im Kaufvertrag anzugeben und auf dem Rohr zu kennzeichnen; Siehe 8.10 für Driftanforderungen. | |||||||||||

| f Basierend auf einer Mindeststreckgrenze von 758 mPa oder mehr. | |||||||||||

g Basierend auf einer Mindeststreckgrenze von 379 mPa.

Zusätzlich zu ihrer Festigkeit, glatten Oberflächenbeschaffenheit und Korrosionsbeständigkeit sind nahtlose Kohlenstoffstahlrohre auf lange Sicht auch kostengünstiger. Während nahtlose Rohre möglicherweise höhere Anschaffungskosten haben als geschweißte Rohre, können ihre überlegene Leistung und Haltbarkeit im Laufe der Zeit zu geringeren Wartungs- und Austauschkosten führen. Dies macht nahtlose Rohre zu einer sinnvollen Investition für industrielle Anwendungen, die hohe Leistung und Zuverlässigkeit erfordern.

Insgesamt bieten nahtlose Kohlenstoffstahlrohre eine Reihe von Vorteilen, die sie ideal für eine Vielzahl industrieller Anwendungen machen. Von ihrer überragenden Festigkeit und glatten Oberflächenbeschaffenheit bis hin zu ihrer Korrosionsbeständigkeit und Kosteneffizienz sind nahtlose Rohre eine zuverlässige und vielseitige Wahl für Branchen, die hohe Leistung und Haltbarkeit erfordern. Ganz gleich, ob Sie in der Öl- und Gasindustrie, der chemischen Verarbeitung, der Lebensmittelindustrie, der Pharmaindustrie oder einer anderen Industrie tätig sind, nahtlose Kohlenstoffstahlrohre sind eine kluge Wahl für Ihre industriellen Anwendungen.

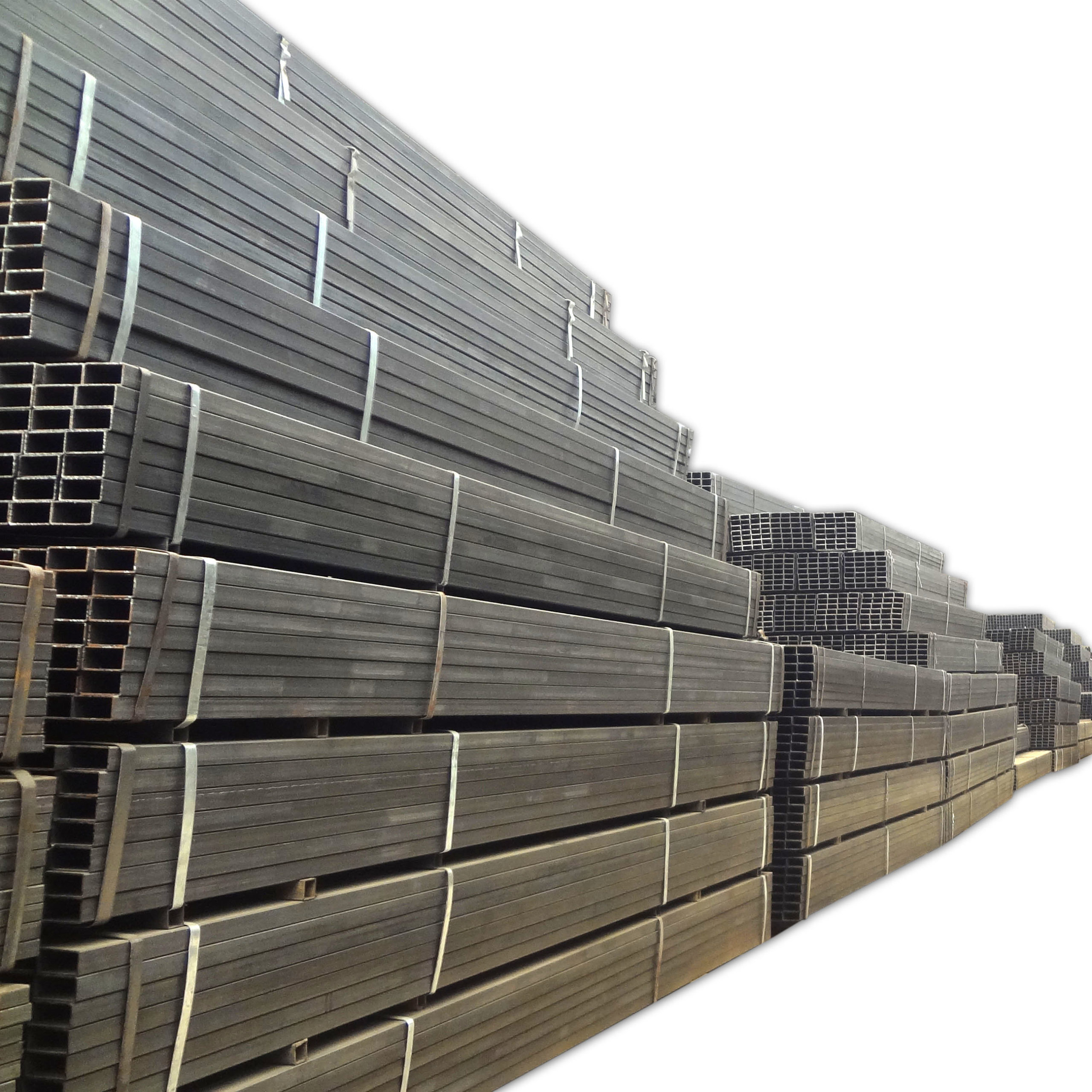

Schweißtechniken für Kohlenstoffstahlrohre: Best Practices und häufige Herausforderungen

Beim Schweißen von Kohlenstoffstahlrohren gibt es eine Vielzahl von Techniken, mit denen eine starke und dauerhafte Verbindung gewährleistet werden kann. Eine der gebräuchlichsten Methoden ist das nahtlose Schweißen, bei dem zwei Rohrstücke ohne Zusatzwerkstoff miteinander verbunden werden. Diese Technik wird häufig für Rohre verwendet, die hohem Druck oder hoher Temperatur standhalten müssen, da das Fehlen einer Naht das Risiko von Undichtigkeiten oder Schwachstellen im Rohr verringert.

Unabhängig von der verwendeten Schweißtechnik gibt es eine Reihe davon Best Practices, die befolgt werden sollten, um eine erfolgreiche Schweißung sicherzustellen. Einer der wichtigsten zu berücksichtigenden Faktoren ist die Art des verwendeten Kohlenstoffstahls, da unterschiedliche Stahlsorten unterschiedliche Schweißtechniken und Zusatzwerkstoffe erfordern. Es ist außerdem wichtig, die Rohroberfläche vor dem Schweißen ordnungsgemäß vorzubereiten, da eventuelle Verunreinigungen oder Unreinheiten auf der Oberfläche die Verbindung zwischen den beiden Rohrstücken schwächen können.

Zusätzlich zu den bewährten Vorgehensweisen gibt es auch eine Reihe gemeinsamer Vorgehensweisen Herausforderungen, denen Schweißer bei der Arbeit mit Kohlenstoffstahlrohren gegenüberstehen können. Eines der häufigsten Probleme ist Porosität, die entsteht, wenn Gasblasen in der Schweißnaht eingeschlossen werden und die Verbindung zwischen den beiden Rohrstücken schwächen. Um Porosität zu verhindern, ist es wichtig, die richtige Schweißtechnik und das richtige Füllmaterial zu verwenden sowie die Rohroberfläche vor dem Schweißen ordnungsgemäß zu reinigen und vorzubereiten.